银河国际官网提高采收率:让有限的资源开发出无限的可能

从利用地层天然能量到利用人工注水,再到应用物理、化学、生物驱油方法,从单一技术采油到技术协同驱油……中国石化依靠科技创新,打造“撒手锏”技术,不断挑战开发极限,吃干榨净地下油藏,让有限的资源开发出无限的可能。

本版文图除署名外由王维东 于佳 王福全 夏梅 任丽丽 薛婧 徐博誩闻 刘莉 常换芳 杨敏 余启奎 沈志军提供

2023年,我国原油产量达2.08亿吨,比2022年增产300万吨以上,夯实了国内原油2亿吨长期稳定的“基本盘”。

老油田是稳定我国原油产量“基本盘”的“定盘星”。我国每年原油产量的绝大部分来自老油田。目前,中国石化年产油量3500万吨左右,每年新井产量贡献仅有200万吨。

经过几十年勘探开发,我国油气资源质量呈现劣质化趋势,新发现的资源品质差、埋藏深、目标隐蔽、规模小,特/超低渗透、致密油和稠油等低品位资源在新增资源中占比越来越高,优质资源越来越少,资源接替不足的矛盾愈加凸显。

2016年,受低油价影响,我国原油产量跌破2亿吨,连续3年出现下降。集团公司油田开发和规划高级专家王建勇说,产量下滑,有低油价进行效益优化的原因,但更深层次原因是有效资源接替不足,新增经济可动优质储量少,难以支撑产量增长。

“十三五”以来,在中国石化新增探明石油地质储量中,低渗透、特低渗透和稠油等低品质资源占了大头,呈现出新增储量动用难度越来越大、成本越来越高的趋势,5年内新动用储量规模只有20%~30%,采收率基本保持在26%。

稳定原油产量“大盘”最根本、有效的途径是提高老油田的采收率。王建勇介绍,中国石化的勘探开发由于先天油气资源禀赋局限,在没有重大的勘探发现和技术突破下,想要稳定产量别无他途,只有“华山一条路”——不断挖掘老油田剩余油潜力,提高已动用储量的采收率。

中国石化大部分油藏如果依靠天然能量开发,采收率仅有3%~5%,部分油藏的采收率能够在6%~8%;采用二次注水开发,不同类型的油藏提高采收率大相径庭,缝洞型油藏采收率在16%左右、低渗透油藏为19%、稠油热采油藏为20%、中高渗断块油藏为30%、中高渗整装油藏则可达到42%;采用三次采油技术,在二次采油基础上可再提高采收率8~12个百分点。

“十三五”以来,中国石化整体采收率基本稳定在26%。王建勇说,目前,中国石化已探明石油地质储量96亿吨,其中,动用地质储量近80亿吨,若采收率提高1个百分点,就会增加8000万吨可采储量。

胜利石油管理局有限公司执行董事、,胜利油田分公司代表孙永壮表示,通过大幅度提高老油田采收率实现稳产增产,是保持原油产量稳中有升的长期战略举措。

科技创新是关键变量,亦是最大增量。王建勇说:“在储量恒定的情况下,一个油田开采多少年,取决于一个关键变量——提高采收率技术的进步,技术进步无止境,提高采收率无止境。”

“注水压力不能超过地层破裂压力”曾是世界石油行业的“金科玉律”,如今被胜利油田的压驱技术改写了。

胜利油田有数亿吨储量属于低渗透油藏,这类油藏的渗透性极差,地下岩石极其致密,被视为注水开发的“禁区”。采用压驱技术,胜利油田实现了注水技术的重大突破,解决了低渗透油藏“注入难、采出难、采收率偏低”的难题。目前,压驱技术成为低渗透油藏主导开发技术。

“吃”进二氧化碳,“吐”出石油。CCUS技术是提高低渗透油藏采收率的“利器”。胜利油田有数亿吨低渗透储量,采用传统水驱开发,效果不尽如人意。而采用二氧化碳驱油技术,不仅能够提高原油采收率,而且还可封存二氧化碳,实现石油增产和碳减排双赢。

探明石油地质储量14亿吨的塔河油田缝洞型油藏,是国内外少有的大型整装碳酸盐岩油藏,具有埋藏深、非均质性强、流动规律复杂、高温高盐的特点,水驱开发采收率仅为15%,且不适应化学驱。西北油田创新采用注氮气采油技术,形成水驱后注氮气提高采收率技术体系。目前,已累计注氮气井992口,累计注氮气36.6亿立方米、增油743万吨,2023年增油达107万吨,大单元平均提高采收率8个百分点。

如果说常规油气资源是把油从地层中“驱”和“洗”出来,那么非常规页岩油气是把油气“挤”和“榨”出来。

胜利济阳陆相断陷湖盆页岩油储存于异常致密的页岩层中,“蜗居”空间比头发丝还细微。胜利油田石油工程技术研究院首席专家钟安海说,页岩油就像一块千层饼,油气蕴藏在层层叠叠书页一般的岩石中,宛如千层饼中所夹的黄油和糖粉。

想从石头缝里吃到这块“甜点”绝非易事。胜利油田自主研发独门绝技“组合缝网”压裂技术,通过大规模压裂改造地层,在几千米的地下形工复杂缝网,给页岩油流动“修路搭桥”。“就好像形成了互联互通的交通网,打通了油藏的‘七经八脉’,让油流得到充分释放。”胜利油田高级专家周广清说。目前,胜利油田建成了国内第一个陆相断陷湖盆10万吨级产量开发井组。

从采收率12.6%到23.3%再到44.6%,从一层楼到两层楼再到三层楼,在立体开发技术的加持下,涪陵页岩气田的采收率“步步高”,一路箭头向上,使我国成为世界上第3个实现页岩气商业开发的国家。目前,涪陵气田立体开发井日产气量占气田总产量的52.1%。

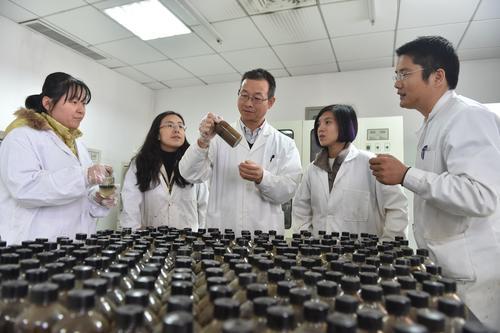

走进胜利油田勘探开发研究院采收率试验室,墙上的“挑战极限 创新无限”八个大字引人注目,道出了一代发工作者对提高采收率极限矢志不渝的追求。

采收率试验室主任师潘斌林说:“从本质上说,一个油田的开发史,就是不断提高采收率的过程。从早期依靠地层天然能量把油‘顶’出来,到利用人工注水把油‘驱’出来,再到应用化学剂把油‘洗’出来。”

2024年1月24日,胜利油田迎来勘探开发60周年。60年来,胜利油田形成了以水驱为主的二次开发技术和以化学驱、热采、气驱、微生物驱为主的三次采油技术,累计生产原油超13亿吨,约占同期全国原油总产量的19%,原油产量占中国石化国内上游的2/3。

水驱是老油田的主流开发技术,也是最经济的技术。2020年,中国工程院的“中国高含水老油田可持续发展战略研究”课题研究表明,我国高含水老油田动用地质储量和产量,均占全国的2/3以上。目前,中国石化2/3的原油产量来自水驱开发,整体进入特高含水开发后期,综合含水率高达90.6%。胜利油田70%的产量来自注水开发。其中,动用特高含水期储量29亿吨,占总地质储量的64%;年产量1326万吨,占总产量的57%。

探明石油地质储量5亿余吨的胜坨油田是水驱开发的典范。1990年,胜坨油田步入特高含水期,采油如同“水中捞油”。面对普遍分布、差异富集的剩余油特征,科研人员通过细分注水层系、井网重组、矢量调整、层系轮替等注水精细开发技术,使采收率达到42.12%,累计生产原油超2亿吨。

改变不了油藏类型,就只能适应油藏,创新研发适合油藏的技术。从聚合物驱到二元复合驱再到非均相复合驱,30余年求索,胜利油田化学驱技术实现了从跟跑到并跑再到领跑跳,采收率一路成功达到40%、突破50%、挑战60%,创造了63.6%的新纪录。

提高采收率无外乎两大路径,一是扩大波及体积,二是提高洗油效率。水驱油原理主要是改变水流的方向,把水流引向剩余油富集的地方,扩大注水波及体积;化学驱的驱油原理就是在水中加入化学物质,增加水的黏度、提升洗油能力,就像清水中加入洗衣粉一样,把衣服上的污渍洗下来,在扩大波及体积的同时提高驱油效率。

当科研人员将黏稠的液体注入从地下取出的岩芯中,在显微镜下,神奇的一幕出现了:液体中的黏弹性颗粒先是堵住了大孔道,逼迫其他颗粒和液体流入小孔隙,将滞留在小孔隙中的原油“洗”了下来,接着,随着压力逐渐增高,堵在大孔道中的颗粒变形并通过孔道进入油藏深部,驱替剩余油。

这就是化学驱的魅力。胜利油田勘探开发研究院首席专家兼采收率试验室经理元福卿介绍,化学驱可在水驱基础上再提高采收率8~12个百分点。

“十四五”以来,胜利油田化学驱技术取得了长足进步,从中高温拓展到高温、从陆地走向海上、从稀油延伸到普通稠油。

化学驱能够满足部分高温高盐油藏提高采收率的需求,但对更加苛刻的高温高盐油藏目前仍效果欠佳。这就需要利用自然界无处不在的微生物。

胜利油田首席专家汪卫东办公室柜子里摆着很多瓶子,“四川”“贵州”“新疆”等标签标注着他从不同地方带回来的微生物。汪卫东介绍:“这些微生物注入地层可以降低原油黏度、增加压力、疏通岩孔、提高流动性,不仅提高了原油采收率,而且实现了绿色低碳开发。”目前,微生物采油技术覆盖胜利油田地质储量近3000万吨,年增油20万吨以上。

孤岛油田东区南馆3-4单元正是技术协同示范的试验田。从天然能量开发到注水开发再到化学驱,50余年,孤岛油田累计生产原油1.78亿吨,采收率达45.8%,综合含水率高达94%,进一步提高采收率的方向在哪里?

面对发展之问,胜利油田打出了“3+2”的“组合拳”,即化学驱与二次调整相结合的大幅度提高采收率技术,打破了井网和化学驱接替调整的既有模式,根据不同阶段流场演化特征,动态匹配驱油体系和注采井网,全过程“网-剂-油”协同增效,大幅提高了原油采收率。该单元应用“3+2”大幅度提高采收率技术,提高采收率27.8个百分点。

探明石油地质储量918万吨,经过17年开发,郑364块采收率达30%,而依然还有70%的储量滞留在地下。2021年,郑364块入选国家自然基金项目,探索进一步提高采收率技术。胜利油田创新采用多元热复合驱技术,即“氮气+泡沫剂+降黏剂+蒸汽”复合驱油,利用“热气剂”加合增效实现增能、扩容、降黏“一举三得”。试验井组日产量提高42吨,预计采收率提高28个百分点。

胜利油田稠油开发专家赵红雨介绍,热采的机理是用物理加热的方式降低稠油的黏度进而改善原油的流动性,前提是油藏要能够接触到热。

胜利油田有7705万吨深层低渗稠油采用蒸汽热采开发效果不好。王152块是典型的深层低渗稠油,技术人员使出浑身解数,依然不见起色。

“热蒸”不行,就“凉拌”;单打独斗不行,就协同创新。王152块由“热力降黏”转向“化学降黏”,开展二氧化碳辅助化学降黏复合吞吐试验,成功突破了单井产能关,单井日产量达4.7吨,比之前提高5.2倍,近400万吨的未动用储量实现了效益动用;垦119块利用“降黏剂+压驱”复合驱技术,降黏补能双管齐下,突破了三合村油田1700万吨深层低渗稠油效益建产瓶颈。

王建勇说:“从经济和环保角度来看,未来,稠油冷采降黏(化学降黏)是方向,热采需要消耗大量水和天然气资源,不仅能耗高,而且产生二氧化碳和氮氧化物,受能耗、碳排放‘双控’限制。”

提高油气采收率,把有限的资源开发到极限,最大限度采出地下剩余油气资源,为能源的饭碗“加油争气”,是开发工作者永恒的课题。

汪卫东有一个大胆的想法——把原油变成天然。